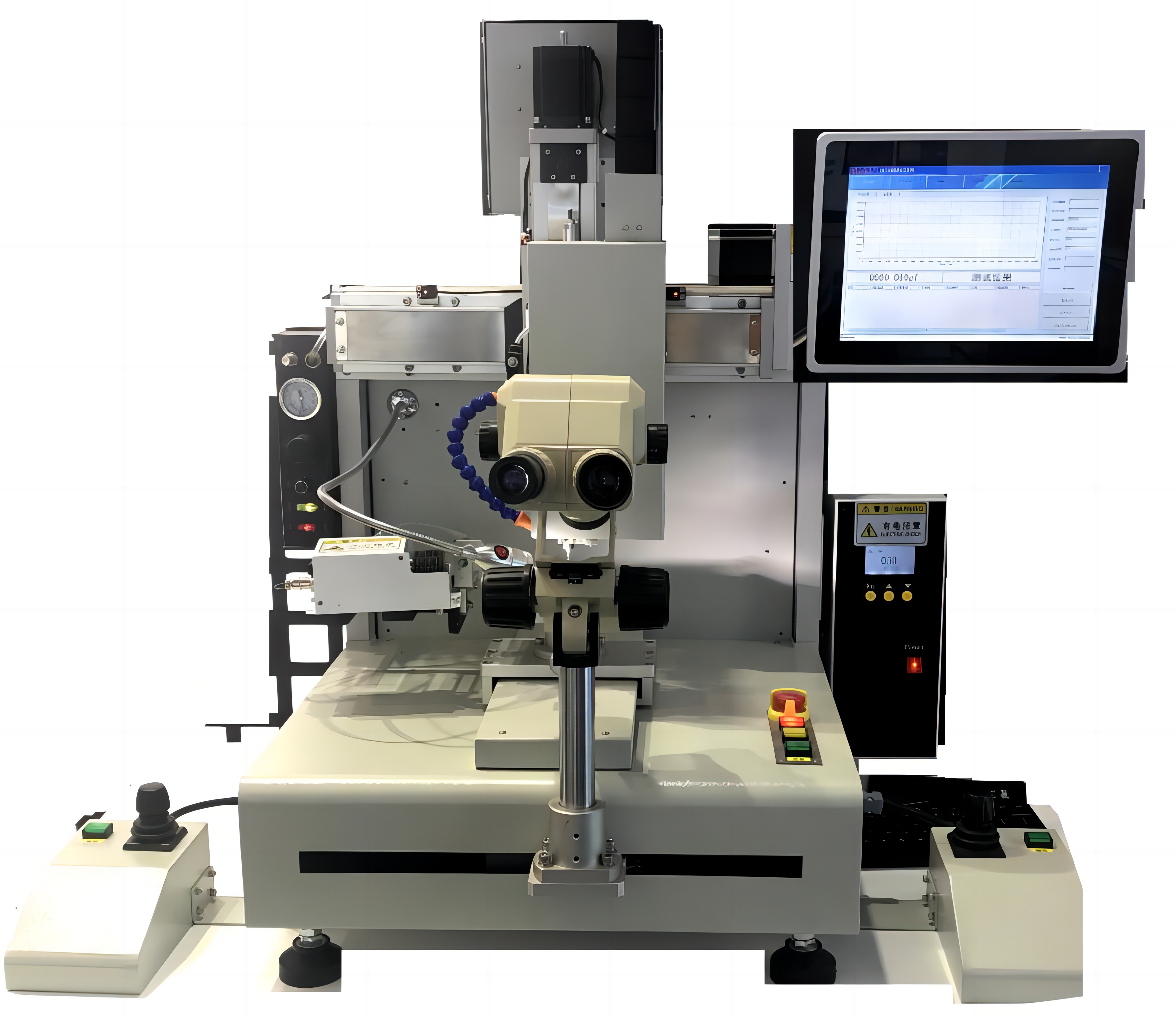

微细基板焊盘拉拔测试机

微细基板焊盘拉拔测试机

概况:

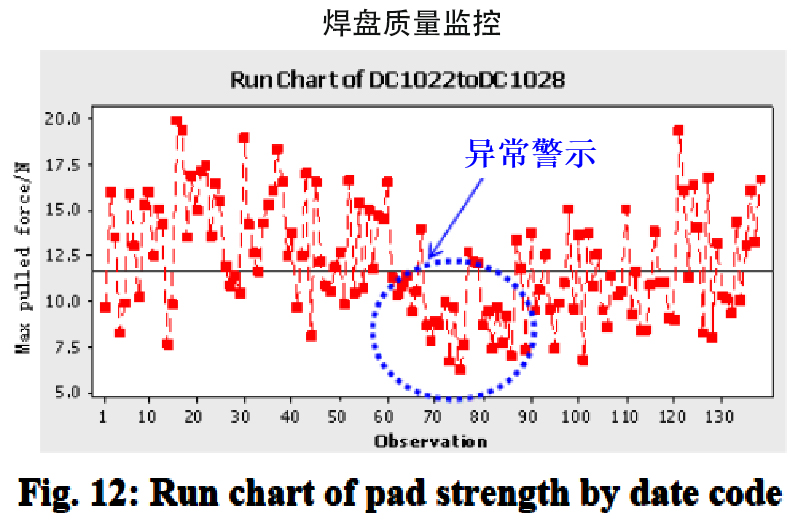

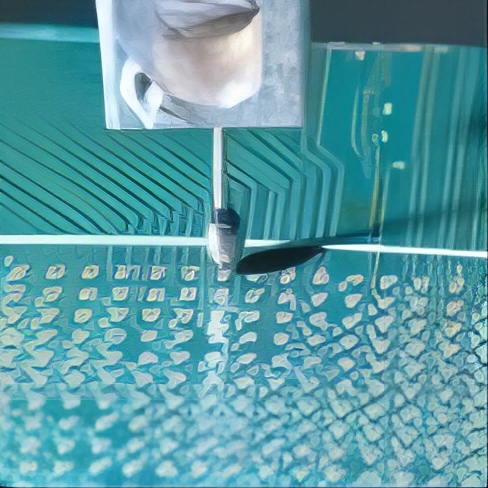

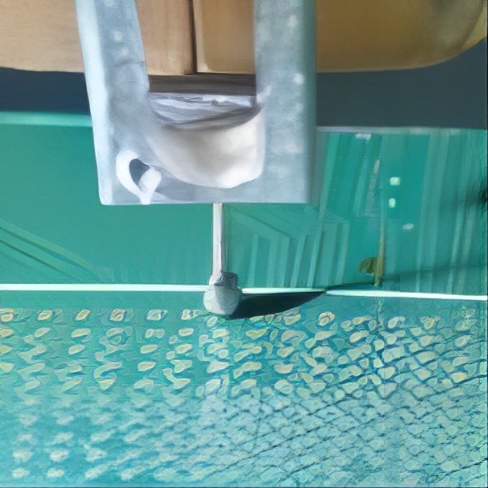

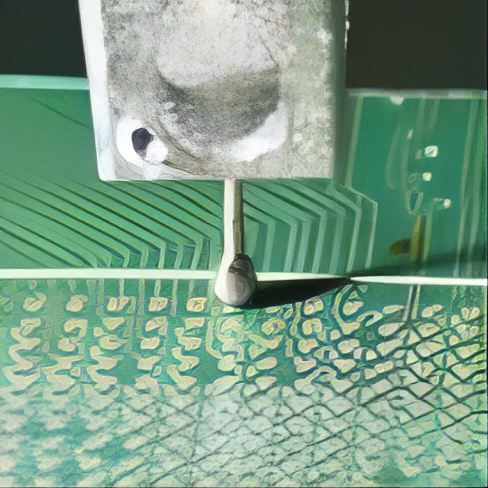

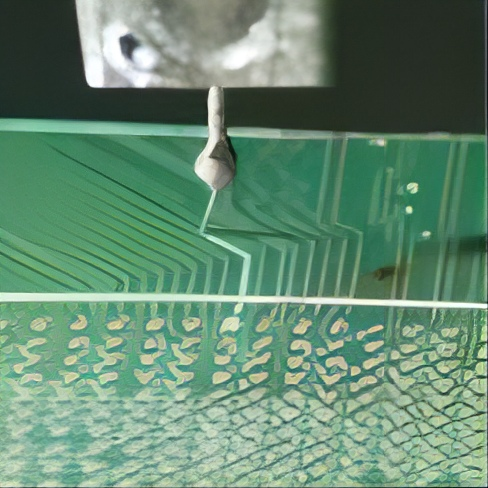

印制电路板(PCB)的制造和使用过程中,易产生焊盘坑裂(cratering)现象,特别对 BGA 器件的尺寸小焊盘,受重复热应力作用后,极易出现坑裂缺陷。PCB 焊盘坑裂失效问题已成为电子产品的主要失效模式之一。本设备正是针对上述问题,通过控制实现生成锡球、焊接、拉拔、拉力数据采集、数据分析等等一些列自动操作,能大大辅助人工实验,解决了以前人工测试误差大、一致性差、效率低等等一系列问题,更是通过数据的统计分析,为查找问题根源、生产改进提供了各种依据。测试方法已经牵头制定国家行业标准,测试结果同时满足合IPC-9708标准的推荐要求。

测试步骤:

设备特点:

★ 采用精密高精度传感器高速采集;

★ 高精度三轴精确定位;

★ 霍尔双摇杆操作,让操作更加简单、方便、精准;

★ 自动检测工作面高度,定位更精准一致;

★ 具有升降碰撞保护,超量程保护;

★ 具有智能PID温控系统;

★ 采用高频涡流加热,红外测温反馈,焊针与加热控制部分无接触,测试更精准;

★ 自动清理焊针,自动生成锡球,焊针可重复使用,测试成本低

|

对比内容

|

国外测试仪器

|

本测试仪器

|

本仪器的先进性/优势 |

|

1. 焊接方法/步骤

|

焊接过程依赖人力,很难实现自动或稳定焊接

|

焊接过程可控性强,可自动焊接测试,容易规范化

|

测试效率高,稳定性好

|

|

2. 拉拔测试

|

焊接后直接拉拔

|

焊接后直接拉拔

|

/ |

|

3.目标失效模式(模式III&IV)测试成功率

|

<80%,受测试经验、测试条件影响

|

>95%,规范焊针的预置焊点便可稳定控制

|

测试成功率高

|

|

4.平台设备投入

|

需特殊设备DAGE 4000测试机台,约 35万元

|

<18万元的测试机台

|

测试投入成本低

|

|

5.测试头投入

|

需特殊测试头Dage 4000Plus,约 9万元

|

测试头与设备是一体,无额外测试头

|

|

|

6. 测试耗材成本

|

需特制焊针,约12元/根,不能重复/多次使用

|

<0.1元/次, 测试焊针可以重复使用

|

|

|

7. 单点测试成本(不含设备折旧与人力)

|

>10元/点

|

<0.5元/点

|

测试门槛低、成本低,便于普及

|

|

8. 单点测试时间

|

加热曲线时间可调,每次测试需要人为全程干预

|

加热曲线时间可调,每次测试只需选定目标焊盘即可

|

测试效率高

|

设备参数:

| 整机外形尺寸 | 954×900×860(L×W×H) |

| 输入电压 | AC 220V 50Hz |

| 整机最大功率 | 1KW |

| 整机重量 | ≈100kg |

| 输入气源压力 | 0.4~0.7 Mpa |

| 气压耗气量 | ≈30L/min |

| 拉力检测量程 | 标配 5kg(大量程可定制) |

| 拉力检测精度 | 0.05%*量程 |

| BGA 焊盘适应范围 | φ0.2mm~φ1.0mm |

| 测试 PCB 板大小 | ≤100mm×100mm |

| 锡膏载板推荐尺寸 | 50mm×30mm |

| XYZ 行程 | X 轴 250mm,Y 轴 150mm,Z 轴 100mm |

| 机构重复定位精度 | XYZ±0.02mm |

| 工作方式 | 人工上焊针上锡膏、人工定位、自动加热、焊接、拉拔、力学曲线/数据分析(单点测试、数据分析满足 IPC9708 要求)、清洁焊针 |

| 单次测试时间 | 约 1 分钟 |

| 焊盘拉拔按目标焊盘脱落失效模式的概率 | >95% |

| 自动化率 | 80%动作自动完成 |

| 加热温度范围 | ≤400℃ |

| 焊针重复使用寿命 | 建议≤20 次 |

| 控制方式 | PC+控制板卡+控制软件 |

| 启动方式 | 按钮启动 |